Ⅰ. 건축시공기술사 서술 서브노트 #1 : 고장력볼트 일반사항

1) 개 요

① 고력볼트는 고장력 볼트를 조여서 부재와 부재 간 마찰력을 이용하여 접합시키는 방법으로, 고장력 볼트의 장력과 마찰력에 의해 좌우된다.

② 고력볼트 시공시에 핵심은 마찰력이므로 마찰력 발생을 최대화 하도록 시공해야 한다.

2) 고장력 볼트 접합방식

- 마찰접합(마찰력) / 인장접합(인장내력) / 지압접합(전단력) 그림

- > 접합별 작용하는 힘의 종류가 상이

3) 고력볼트와 용접결합의 비교

| 구 분 | 고장력 볼트 | 용접접함 |

| 힘 | 마찰력, 인장력, 내력 등 | 원자간의 결합력 |

| 방법 | 마찰, 인장, 지압접합 | 피복 아크, 이산화탄소 아크 등 |

| 검사 | 토크관리법, nut 회전법 | 용접 전, 중, 후 검사 |

| 시공 | 상대적 간단 | 전문기술 필요 |

Ⅱ. 현장반입시 품질검사 유의사항

1) 검사성적표 확인

- 제작자에게 검사성적표 요구, 발주조건 만족여부 확인

2) 볼트 외관검사 실시

- 포장상태, 외관, 등급, 지름, 길이 등 확인

3) 볼트장력의 확인 철저

- 1차 확인 : 1lot마다 5set 임의 선정 (토크관리법 실시, 충력계, 볼트조임기 사용)

- 평균장력 : 규정값 만족, 각각 15% 내외

Ⅲ. 고력볼트의 조임순서

- 1차조임 : 표준볼트 장력의 60%, 중앙부에서 단부로 조임

- 금매김 : 축회전 유무 확인 위해 실시, 모든 볼트에 대해 실시

- 본조임 : 규정장력을 얻도록 조임, 조정된 볼트 조임기기 이용

Ⅳ. 고력볼트 조임시 유의사항

1. 시공 전 유의사항

1) 고력볼트 보관상태 확인

- 컨테이너 내 시트 보관하여 부식, 녹 발생 방지

2) 허용오차 준수

2. 시공 중 유의사항

1) 마찰면 처리를 통한 적정 마찰계수 확보

- 뜬녹, 밀스케일, 도료 확인 -> 제거 -> 마찰력 0.5 이상 확보

2) 틈새처리를 통한 마찰력 확대

- 1mm 이하 : 처리 불필요

- 1mm 이상 : 끼움판 삽입

3) 조임순서 준수로 마찰력 증대

- 1차 조임시 조임순서 확인 : 마찰력 증대

- 본조임의 60% 내외로 조임

4) 금매김 볼트, 너트, 와셔 부재에 모두 실시

5) 마찰력 확보를 위한 표준볼트 장력 확보

- 표준볼트 장력 표 작성

3. 시공 후 유의사항

1) 마찰력 확인을 위한 고력 볼트 조임검사 실시

- 토크관리법 : 육안검사 -> 샘플링 검사 * 현저하게 차이날 경우 : 전수조사

- 너트회전법 : 육안검사(금매김 확인), 120도 에서 30도 범위가 합격

2) 불량 볼트에 대한 재시공

- 부재구멍 사용제한시 검토 후 추가구멍 설치

Ⅴ. 결론

- 고장력볼트는 마찰력이 중요하며 이를 통해 부재와 부재를 접합한다.

- 부재와 부재사이, 볼트와 부재 사이, 볼트와 너트사이의 마찰력을 통해 강한 접합을 만들어야 한다.

Ⅰ. 건축시공기술사 서술 서브노트 #2 : 용접결함 일반사항

1) 개 요

① 용접부의 결함은 구조체의 내구성을 저하시키고, 응력에 의한 강도를 상실시키는 원인이 된다.

② 용접부의 결함을 방지하기 위해서는 용접 전, 중, 후 적절한 대책을 수립하여 철저한 품질관리를 해야한다.

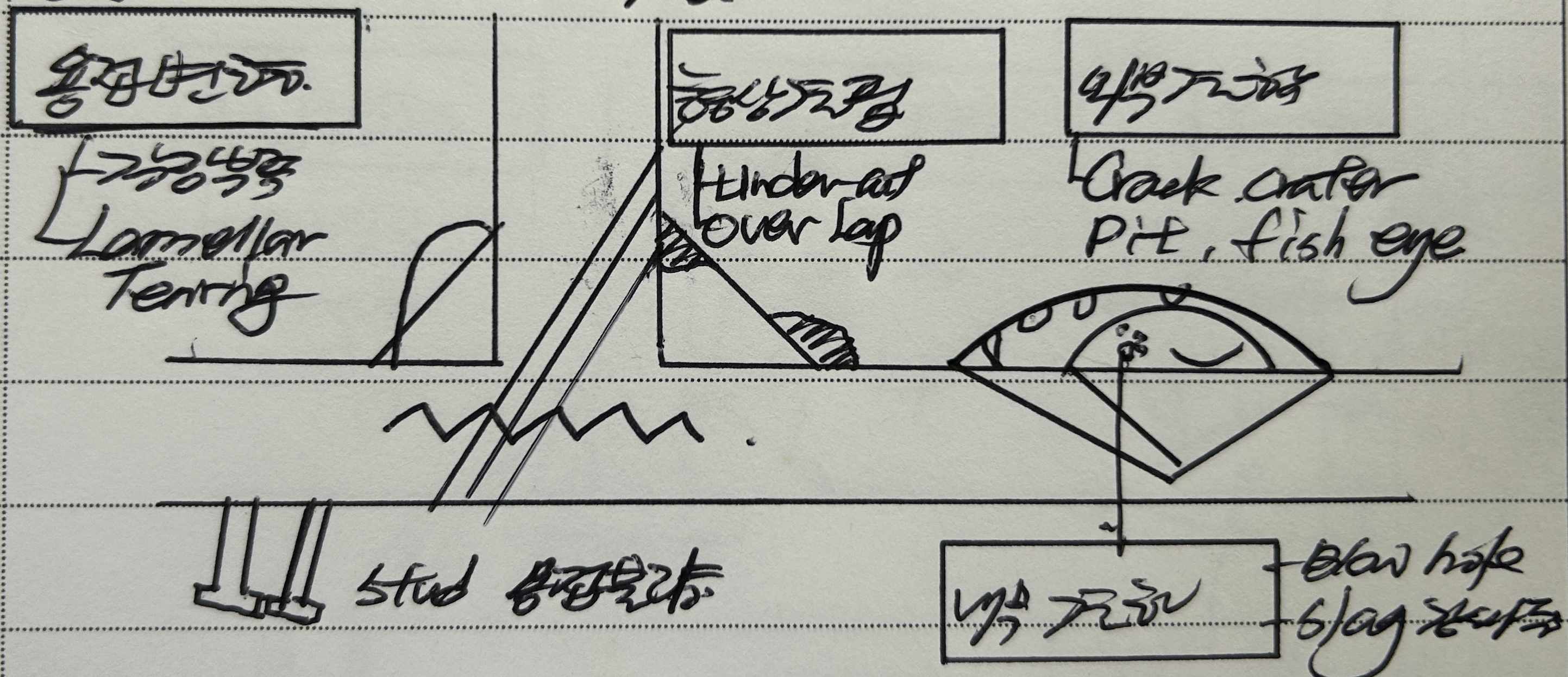

2) 용접접합부 균열의 유형

- > 용접변형, 형상결핍, 표면결함, 내부결함, 스터드 용접불량의 종류로 구분하여 균열 발생

3) 용접검사 방법

- 용접 전 : 트임새 모양, 구속법, 모아대기법

- 용접 중 : 용접봉, 운봉, 전류

- 용접 후 : 외관, 절단, 비파괴 검사

Ⅱ. 용접결함 원인

- 설계, 재료 : 복잡한 설계, 재료불량, 개선정밀도 미흡

- 기계, 장비 : 과전류, 장비오류, 예열부족

- 기상 : 폭우, 폭설, 기온, 강풍

- 시공관리 : 숙련도 저하, 자세불량, 용접순서 미준수

Ⅲ. 용접결함 방지대책

1. 용접 전 대책

1) 사전준비 철저

① 설계의 단순화

② 적정 재료, 장비 선정

③ 적정 용접 방법, 순서 결정

2) 개선정밀도 준수

- 개선각, 루트간격 확인

- 개선각도, 개선길이 확인

3) 재료보관, 관리 철저

① 용접봉은 습기에 약하므로 건조상태로 보관

② 통풍이 잘되는 실내에 보관

③ 바닥에서 10cm 이상 띄어서 관리

4) 용접부 청소 철저

- 이물질 제거 및 표면건조

- 슬래그 제거

5) 예열 실시

- 용접 전 적정온도 예열실시 -> 급격한 온도변화에 따른 응력발생 방지

6) 적정전류 준수

- 변압기 확보, 일정전류 공급 -> 내부 용접결함 방치

7) 숙련공 확보 및 교육 실시

- 숙련공 확보 : 자격소지자, 유경험자

- 철저한 교육 : 바른자세, 적정속도 교육, 안전교육 실시

2. 용접 중 대책

1) 용접순서 준수

- 중앙에서 외부 방향, 대칭으로 용접

- 용접순서 준수를 통한 잔류응력 방지

2) 돌림용접 실시

- 각진부분 연속용접

- 용접길이는 보살용접 사이즈의 2배 이상

3) 기상에 대한 대책

- 강한바람시 바람막이 설치, 0도 이하 용접 금지

4) Back Strip, End Tap 설치

- ARC : 35mm(End Tap 거리)

- 반자동 : 40mm(End Tap 거리)

- 자동 : 70mm(End Tap 거리)

5) Scallop 시공

- 부재 용접시 용접선 교차부에 부채꼴 모양의 모따기 -> 응력 집중 방지

3. 용접 후 대책

1) 용접 검사 철저

- 용접 전, 중, 후 검사 철저

2) 비파괴 검사 실시

- 방사선 투과법 : x선 이용 정밀결함 판동

- 초음파 탐상법 :초음파를 전달하여 신호 분석

- 침투탐상법 : 침투액을 이용하여 결함부 검출

- 자기분말탐상법 : 자력선 투과시켜 검사

Ⅳ. 용접결함의 보수방법

- 단면부족 : 적절한 단면이 되도록 보수

- 단면과대 : 그라인도 이용 갈아낸다

- 표면균열 : 양끝 50mm 이상 정리 후 보수

- 내부결함 : 양끝 20mm 추가제거, 재용접, 확실한 균열은 50mm 깍아낸다

- under cut, Pit : 보수용접

Ⅴ. 결론

- 용접결함에는 용접변형, 형상결핌, 표면, 내부결함 등이 있으며, 이는 철골 건축물의 강도와 응력에 치명적인 영향을 준다.

- 용접 전, 중, 후 준수사항을 지키고, 숙련공에 의한 철저한 시공이 되도록 관리해야 한다.

Ⅰ. 건축시공기술사 서술 서브노트 #3 : 비파괴 검사방법 일반사항

1) 개 요

① 철골의 용접검사에는 용접 전, 중, 후 검사로 구분되며 용접 후의 검사는 외관검사, 절단검사, 비파괴검사로 구분된다.

② 비파괴검사는 방사선, 초음파 등을 이용하여 구조물의 성질을 변화, 훼손하지 않고 결함을 검사하는 방법으로 종류에 따른 특징을 파악, 시험해야 한다.

2) 용접검사의 분류

- 용접 전 : 트임새 모양, 구속법, 모아대기법, 자세의 적부

- 용접 중 : 용접봉, 운봉, 전류 검사

- 용접 후 : 외관검사, 절단검사, 비파괴검사(방사선투과법, 초음파 탐상법, 자기분말 탐상법, 침투탐상법)

- 용접검사 미실시 -> 부재간 응력, 접합 불량, -> 붕괴사고 위험

Ⅱ. 비파괴 검사방법의 종류

- 방사선 투과법 : x선, 감마선을 용접부에 투과 및 그 상태를 필름에 감광

- 초음파 탐상법 : 용접부위에 초음파를 투입하여 브라운관에 형상화

- 침투탐상법 : 용접부에 자력선을 투과하여 결함에 의한 지장 확인

- 자기분말탐상법 : 녹적색의 침투액을 도포하여 색 변화 확인

Ⅲ. 비파괴 검사방법의 특징

1. 방사선 투과법

1) 거의 모든 재질의 용접 검사 가능

- 모든 재질의 용접이 가능, 현장활용도 양호

2) 필름형태로 반영구점 보존

- 필름제작 -> 영구보존 -> 근거자료

3) 대부분의 용접결함에 대한 검출능력 양호

4) 위험성에 대한 관리 필요

- 방사선 안전관리 어려움

- 미세한 균열, 라미에이션 검출 제한

2. 초음파 탐상법

1) 개 념

- 초음파 투과 -> 반사신호 표시 -> 결함 확인

2) 특 징

- 장치가 소형으로 취급이 간편

- 검사속도가 빠르고 경제적

- 균열의 위치, 깊이 확인 가능

- 면상의 결함도출은 방사선투과법에 비해 양호함

3. 자기탐상법

1) 개 념

- 자분뿌림 -> 자력선 통과 -> 자분현상확인

2) 특 징

- 작업이 신속하고 간단

- 결함 모양이 표면에 나타나 육안관찰 가능

- 경제적이고 부재의 크기, 형상에 지장 없음

4. 침투탐상법

1) 개 념

- 액상의 침투제, 세척제, 현상제 이용하여 관찰

- 침투제 도포 -> 세철 -> 색상 확인

2) 특 징

- 경제적이면서 넓은 속도 검사시 편리

- 금속, 비금속 검사 가능

- 내부결함의 검사는 불가능

- 검사시 표면온도 관리가 필요

Ⅳ. 결 론

- 용접결함부위는 중요하고, 용접 전/중/후 알맞은 검사를 통해 용접성능을 확보하고 안정성을 증대해야 한다.